3D-Druck war für uns nie ein Trend. Es war der Anfang einer neuen Denkweise und das vor über 30 Jahren

Wer seit über 30 Jahren im 3D-Druck tätig ist, weiss, wovon er spricht. Die VON ALLMEN AG hat bereits 1993 mit dem 3D-Druck von Kunststoffteilen begonnen, zu einer Zeit, als diese Technologie noch kaum bekannt war. Heute fertigen wir 3D-Druckteile für Kunden aus unterschiedlichsten Branchen, von der Industrie bis zur Medizintechnik.

Der 3D-Druck, oder wie wir heute sagen, die Additive Fertigung, ermöglicht es, Bauteile direkt aus digitalen Daten zu produzieren. Das spart Zeit, erlaubt komplexe Geometrien und reduziert Werkzeugkosten. Mit nachgelagerten Verfahren wie Vapor Smoothing, Lackieren, Tauchfärben, Gleitschleifen oder Bedrucken entstehen funktionale Teile, die auch optisch überzeugen.

Unsere 3D-Druck-Materialien reichen von Standardmaterial bis hin zu Hochleistungskunststoffen für anspruchsvolle Anwendungen. So entstehen Bauteile für Prototypen, Designobjekte oder Serienteile, immer passend zur jeweiligen Anforderung.

3D-Druck bei VON ALLMEN AG bedeutet: maximale Designfreiheit, hohe Flexibilität und Lösungen, die direkt aus der Praxis kommen.

3D-Printing (3D-Druck). Der Oberbegriff der Additiven Fertigung

3D-Printing bezeichnet den schichtweisen Aufbau von Bauteilen direkt aus digitalen 3D-Daten, werkzeuglos und materialsparend. Je nach Verfahren erfolgt die Verfestigung durch Licht, Laser, Wärme oder chemische Reaktionen. So entstehen Prototypen, Funktionsmuster und Kleinserien mit komplexen Geometrien und funktionsintegrierten Details.

Verbreitete Verfahren:

Bei VON ALLMEN AG setzen wir, je nach Anwendung auf geeignete AM-Prozesse (u. a. SLS, SLA und FDM) und ergänzen diese durch Nachbearbeitung z. B. Vapor Smoothing, Verdichtungsstrahlen, Lackieren sowie CNC Nachbearbeitung. Bei grösseren Serien setzten wir auf Spritzguss im Zusammenhang mit einem Spritzgusswerkzeug. So verbinden wir Rapid Prototyping mit skalierbarer Serienfertigung: von der Designoptimierung über materialgerechte Konstruktion bis zur validierten Produktion.

Vorteile auf einen Blick:

Mit dem 3D-Scannen von Oberflächen physischer Modelle und Objekte erhält der Kunde Zugang zu natürlichen, ergonomischen Formen.

Die 3D-Scandaten können zu Produktionsdaten verarbeitet oder im CAD mit konstruierten Daten kombiniert und weiterverwendet werden.

Die Daten können auf unseren modernen CNC-Fräsmaschinen oder auf unseren Rapid-Prototyping-Anlagen weiterverarbeitet werden.

Um Ihnen ein seriöses Angebot zu unterbreiten, senden Sie uns bitte möglichst viel Bildmaterial und eine genaue Beschreibung Ihres Projekts, sodass wir Ihnen auf Grundlage dessen ein unverbindliches Angebot erstellen können.

Additive Fertigung (Rapid Prototyping) ist für Unternehmen geeignet, die innovative Produkte entwickeln und Endprodukte in geringen Stückzahlen und in einer kurzen Zeit auf den Markt bringen wollen. Doch es ist nicht immer einfach, herauszufinden, welche Möglichkeiten und Grenzen diese Technologie mit sich bringt.

Jede einzelne Technologie (SLA-SLS) hat ihre eigenen Designregeln. Über Erfahrungswerte lässt sich herausfinden, wie Sie Rapid Prototyping für Ihr Design am besten einsetzen können. Wir haben die perfekte Lösung für Sie! VON ALLMEN AG verfügt über 50 Jahre Know-how und kreative Köpfe, die sich nach Ihren Anforderungen richten und Ihnen dabei helfen, bessere Designs zu entwickeln – etwa für Artikel, die sich auch später in Serie realisieren lassen.

Denn es macht durchaus Sinn, sich schon in der Anfangsphase über eine spritzgussgerechte Konstruktion eines Bauteils Gedanken zu machen.

Anschauungsmodelle und Prototypen – Ihre Idee greifbar gemacht

Sie haben 3D-Daten oder eine Skizze und möchten das Produkt als physisches Modell in den Händen halten?

Dann sind Sie bei uns genau richtig.

Ob Designmuster, Funktionsprototyp oder Ausstellungsmodelle, wir fertigen hochwertige Anschauungsmodelle innert kürzester Zeit und in nahezu beliebiger Stückzahl.

Auf Wunsch werden die Teile lackiert, montiert oder funktionsfähig ausgeführt, bereit für Präsentationen, Tests oder Messen.

Mit modernsten Fertigungstechnologien und langjähriger Erfahrung in diversen Technologien machen wir Ihre Idee sichtbar und erlebbar.

Pläne, Skizzen oder Screenshots sind ein Anfang. Doch erst durch ein Modell wird Ihre Idee be-greifbar. Viele Architekten, aber auch Designer, Künstler und Ingenieure vertrauen deshalb auf die Dienste der VON ALLMEN AG und lassen nach ihren Plänen und 3D-Daten Modelle fertigen.

Wofür früher wochenlang gearbeitet wurde, lässt sich heute dank «Rapid Prototyping» sozusagen über Nacht herstellen. Das ist nicht kostenlos, aber viel günstiger, als das Modell von Hand zu bauen.

Das Schöne: Die Komplexität eines Modells hat kaum Einfluss auf die Kosten.

Egal, ob Sie eine Treppe, ein Dach, eine Fassade oder gleich das ganze Haus als Modell haben möchten: Wir setzen Ihre Idee im beliebigen Massstab um.

Ihre Vorteile

Besonderes

Wenn Ihr Teil besondere Anforderungen bezüglich Brandschutz erfüllen muss, beraten wir Sie gerne über das optimal geeignete Material. Nebst den thermischen, mechanischen oder chemischen Eigenschaften kann dies ein wichtiger Faktor sein, um z. B. eine Zertifizierung nach CE-Standard zu erlangen.

Nachstehend erhalten Sie ein paar Stichworte zu einigen wenigen, weit verbreiteten Standards. Diese Auflistung ist ausdrücklich nicht abschliessend.

Wichtig dabei ist zu wissen, dass sich der Test immer auf eine gewisse Wandstärke des Materials bezieht. Diese Wandstärke ist bei UL-zertifizierten Kunststoffen immer im Datenblatt angegeben.

CAD-Konstruktion / Engineering, der Schlüssel zu erfolgreichen Kunststoffprojekten

Jedes Projekt beginnt mit einer Idee, einer Herausforderung oder dem Ziel, ein neues Produkt zu entwickeln, das echten Mehrwert bietet. Dabei stehen meist zwei Fragen im Vordergrund:

Wie lässt sich die Wirtschaftlichkeit sicherstelle und ist die CAD Konstruktion so ausgelegt, dass sie später auch für die Serienproduktion taugen? Hat der Artikel bereits optimale Wandstärkenverhältnisse, Formschrägen und alle nötigen technologiebedingten Anforderungen erfüllt?

Hier setzt unsere Stärke an:

Die VON ALLMEN AG ist auf CAD-Konstruktion im Kunststoffbereich spezialisiert und unterstützt Kunden von der ersten Skizze bis zum serienreifen Bauteil.

Dank internem und externem Know How entwickeln wir funktionsgerechte Konstruktionen für Kunststoff-, Stahl- oder Hybridprojekte.

Unser Ansatz ist ganzheitlich wir nennen ihn Fullservice.

Das bedeutet: Von der CAD-Modellierung, über den Werkzeugbau bis hin zur Fertigung und Montage erhalten Sie bei uns alles aus einer Hand.

Beispiel aus der Praxis

Ein Kunde benötigt seriennahe Musterteile vor Produktionsstart, verpackt in einem Musterkoffer, damit der Aussendienst sie direkt beim Kunden präsentieren kann.

Wir übernehmen das komplette Projekt: Vom Design, über die Konstruktion und Prototypenfertigung, bis zur präsentationsreifen Umsetzung. Während dem Engineering berücksichtigen wir bereits die Ansprüche an den Spritzguss.

So hat der Kunde nur einen Ansprechpartner – und profitiert von Zeitersparnis, technischer Sicherheit und konstanter Qualität über die gesamte Wertschöpfungskette hinweg.

CAD-Konstruktion bei VON ALLMEN AG bedeutet:

Durch chemisches Glätten von SLS-Bauteilen aus PA12 erzielen wir eine glatte, hygienische Oberfläche und reduzieren das Bakterienwachstum von MRSA und E. coli nachweislich um bis zu 99,88 %

Unter dem chemischem Glätten von Selektiv-Lasersinterteilen (SLS, oft auch als Vapor Smoothing bezeichnet, versteht man ein Nachbearbeitungsverfahren, bei dem die raue, leicht poröse Oberfläche von 3D-gedruckten SLS-Bauteilen durch ein chemisches Lösungsmittel geglättet wird.

Die SLS-Teile (meist mit der Basis von PA12) werden in einer Prozesskammer einem kontrollierten Lösungsmitteldampf unter Vakuum ausgesetzt. Dieser Dampf löst die oberste Schicht des Kunststoffs minimal an. Die Mikrorauigkeiten verlaufen, die Poren an der Oberfläche schliessen sich, und es entsteht eine deutlich dichtere, glattere und leichter zu reinigende Oberfläche, ohne dass die Geometrie des Bauteils verändert wird.

Typische Ziele des chemischen Glättens von SLS-Teilen sind:

Typische Anwendungen:

Im Vergleich zu mechanischen Verfahren wie Schleifen, Strahlen oder Trowalisieren ist das chemische Glätten (Vapor Smoothing) reproduzierbar, serienfähig und für komplexe Geometrien mit Hinterschneidungen ideal geeignet.

Wissenswert:

In einem mikrobiologischen Versuch wurden jeweils sechs unbehandelte und sechs chemisch geglättete SLS-Bauteile aus PA12 auf ihr Verhalten gegenüber grampositiven und gramnegativen Bakterien (MRSA und E. coli) untersucht. Die chemisch geglätteten, antimikrobiell ausgerüsteten Proben zeigten dabei eine deutliche Hemmung des Bakterienwachstums: Die Reduktion lag bei 99,88 % gegenüber MRSA und 99,78 % gegenüber E. coli. Die unbehandelten Vergleichsproben konnten diesen Test nicht bestehen – hier wurde lediglich eine geringe Abnahme von MRSA und gleichzeitig ein deutliches Wachstum von E. coli über die Zeit festgestellt.

Noch Fragen? Dann kontaktieren uns

Designmodelle und Prototypen – Ihre Idee wird sichtbar und greifbar

Ideen, Skizzen und Zeichnungen sind der Anfang jedes Projekts. Doch irgendwann möchten Sie Ihr Produkt in den Händen halten, real, greifbar und perfekt umgesetzt.

Genau hier kommt die VON ALLMEN AG mit über 50 Jahren Erfahrung ins Spiel.

Je nach Anforderung fertigen wir Designmuster und Prototypen aus Metall oder Kunststoff, entweder präzise gefräst oder in einem unserer additiven Fertigungsverfahren hergestellt.

So entsteht Ihre Idee innert kürzester Zeit als hochwertiges, seriennahes Modell.

Unsere CAD-Spezialisten passen bei Bedarf die 3D-Daten an, optimieren Details und stellen sicher, dass Ihr Prototyp funktional, masshaltig und ästhetisch überzeugend ist.

Doch Designmodelle sind nicht nur Vorbereitung auf die Serie, sie können auch selbst zum Hauptdarsteller werden:

Ob als Award in einer Preisverleihung, als Kunstobjekt oder als repräsentatives Präsentationsmodell, unsere Modelle werden auf Ihre Bedürfnisse, hochwertig gefertigt, dass sie im endgültigen Umfeld glänzen können.

Designmodelle von VON ALLMEN AG vereinen Form, Funktion und Wirkung, perfekt, wenn es darum geht, Ideen sichtbar, erlebbar und beeindruckend zu machen.

Damit Sie schon in einem frühen Entwicklungsstadium ein Gefühl für die Ergonomie Ihres Produktes erhalten, fertigen wir preiswerte Ergonomiemodelle für Sie an. Bei einem Ergonomiemodell ist das verwendete Material fast schon nebensächlich.

Wichtig ist, dass Sie testen können, wie gut Ihr Produkt in der Hand liegt.

So wird gerade bei Produkten, bei denen Benutzerfreundlichkeit und Bedienbarkeit eine wichtige Rolle spielen, früh erkannt, ob die Richtung stimmt.

Dank modernster Lasertechnologie fertigen wir meist in Tagesfrist allenfalls angepasste Modelle, damit Sie bei Bedarf auch mehrere Evolutionsstufen nebeneinander vergleichen können. Wir bei der VON ALLMEN AG sind spezialisiert auf Prototypen und Modelle aller Art. Wenn Griffigkeit, Haptik und Oberfläche ebenfalls möglichst nahe am Serienprodukt sein sollen, dann haben wir das nötige Know-how und beraten Sie gerne.

Kunden erhalten verhältnismässig günstige Prototypen, die sich kaum mehr von einem späteren Serienprodukt unterscheiden lassen. Das ist dann schon deutlich mehr als «nur» ein Ergonomiemodell. Sie sehen: Sie bestimmen, wie weit wir für Sie gehen sollen.

Wir fertigen präzise Formteile aus Kunststoff für nahezu alle Branchen und Einsatzgebiete. Je nach Anforderungen verarbeiten wir handelsübliche Kunststoffe aller Art sowie technische Spezialthermoplaste (z. B. glasfaserverstärkt).

Wann immer Sie eine Idee in Kunststoff umgesetzt haben wollen: Der richtige Ansprechpartner heisst VON ALLMEN AG.

Bei uns erhalten Sie die kompetente und zielgerichtete Beratung von A bis Z.

Gerade im Spritzguss sind die Investitionskosten für die Lancierung eines Produktes nicht unerheblich. Da lohnt es sich z. B., ein entsprechendes Spritzgusswerkzeug erst dann zu produzieren, wenn das entwickelte Produkt garantiert alle Anforderungen erfüllt. Hier profitieren unsere Kunden in besonderem Masse von der Tatsache, dass die VON ALLMEN AG alle Etappen in der Wertschöpfung kompetent abdeckt.

Unsere Abteilung für Prototypenbau erstellt Ihnen in einem solchen oder ähnlichen Fall einen funktionsfähigen Prototypen im schnellen und verhältnismässig günstigen Rapid-Prototyping-Verfahren.

Dieser Prototyp, auch Funktionsmuster genannt, erfüllt je nach verwendetem Material die wichtigsten Voraussetzungen für Funktionstests und kann seinem Verwendungszweck entsprechend eingebaut oder anderweitig verwendet werden.

Selbstverständlich sind wir auch in der Lage, Prototypen z. B. aus Aluminium zu erstellen. Am besten, Sie kontaktieren uns und stellen uns Ihre Produktidee vor. Wir finden dann für Sie und mit Ihnen das richtige Material und das sinnvollste Verfahren.

Wer träumt nicht davon, statt nur harte Prototypen auch weiche Bauteile mittels Rapid Prototyping, sprich Selektivem Lasersintern, herstellen zu können? Gummisintern ist in aller Munde. Doch hält es, was es verspricht?

Wir haben den Test durchgeführt an Gummibalgen, Schlauchverbindungen in Kaffeemaschinen, Drucktasten von Bedienfeldern, IP-Schutzabdeckungen für Taster. Alle Prototypen wurden im Gummisinterverfahren hergestellt. Denn VON ALLMEN AG entwickelt sich laufend weiter und ist an neuen Technologien wie Gummisintern interessiert. Die Qualität und die Funktion eines Bauteils stehen dabei im Vordergrund.

Wie sah das Ergebnis aus? Hält es, was es verspricht? Da das Gummisintern aus unserer Sicht noch nicht ausgereift ist für die Qualität die unsere Kunden verlangen, haben wir uns für andere Wege entschieden. Denn sämtliche Testbauteile waren in ihrer Funktion nicht zu gebrauchen.

Wir fertigen Ihr flexibles Bauteil aus Silikon oder PUR. Dazu wird in Rapid Prototyping eine einfache Form gebaut, das Silikon oder PUR unter Vakuum darin vergossen. Silikonteile fertigen wir bis 50 Shore A. Sie sind sehr hoch temperaturbeständig und zerreissfest. Variabler in den Shorehärten ist PUR. Jedoch sind in PUR gefertigte Bauteile nur bis 90 °C belastbar. Sie haben also die Wahl.

Wir setzen den Fokus auf die einfachste, schnellste und kostengünstigste Herstellung von Kunststoffformteilen in kleinen Stückzahlen. Kleinserien herzustellen bedeutet oft, flexibel zu sein, Änderungen schnellstmöglich einfliessen zu lassen. Hierfür stehen uns vier Möglichkeiten zur Verfügung:

Nehmen Sie mit uns Kontakt auf und informieren Sie sich über die verschiedenen Möglichkeiten Kleinserien herzustellen, wie man Ihre Idee in Anbetracht der Wirtschaftlichkeit und dem techn. Nutzen realisieren könnte. Gerne beraten wir Sie auch bei Kleinserien, wenn es um die richtige Materialwahl oder Oberflächenbehandlung geht.

In Bezug auf das Thema Kunststoff können wir Ihnen mit folgendem Know-how und Kompetenzen unter die Arme greifen:

Die Verwendung modernster 3D-CAD-Software (Solid Works) ist für uns ebenso eine Selbstverständlichkeit wie die effiziente Erstellung von Prototypen und Versuchsmustern mit fortschrittlichen Technologien wie z. B. Rapid Prototyping. Mit unserem langjährigen Know-how in der Verarbeitung von Kunststoffen entstehen Produkte, die die funktionellen Bedürfnisse der Anwender, aber auch die ökonomischen Bedürfnisse der Hersteller erfüllen. Darüber hinaus profitieren Sie mit uns als Partner von einer Dienstleistung, bei welcher alles aus einer Hand kommt.

Vom Prototypen bis hin zur Serie haben Sie einen Ansprechpartner. Wir sind für Sie da!

Nehmen Sie mit uns Kontakt auf, um ein Beratungsgespräch zum Beispiel im Bereich Kunststoffengineering zu vereinbaren.

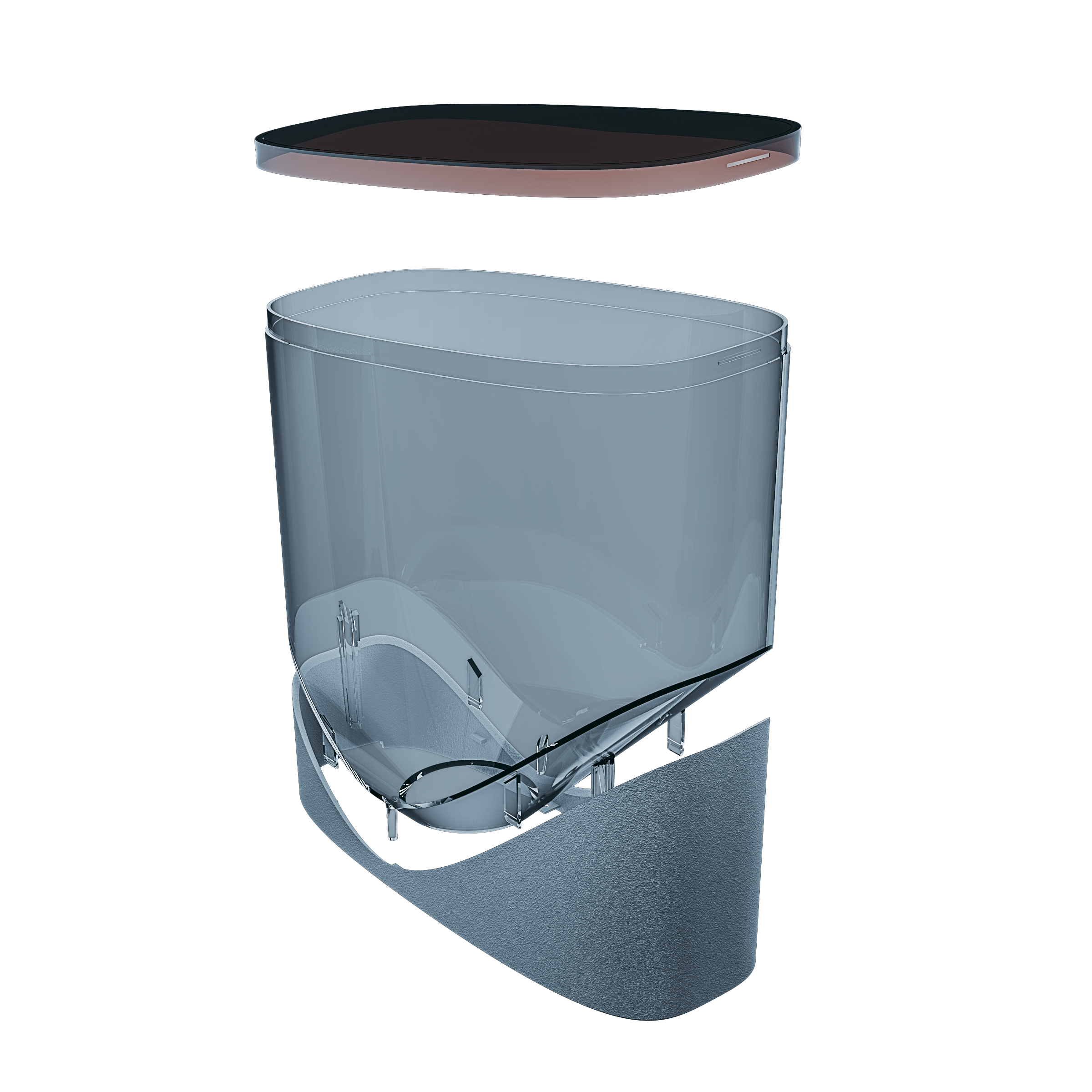

Die VON ALLMEN AG bietet eine Vielfalt an Möglichkeiten Kunststoffgehäuse herzustellen. Wir haben langjährige Erfahrung für alle etablierten Verfahren zur Herstellung von innovativen Kunststoffgehäusen. Massgebend für das Herstellungsverfahren sind: Materialanforderungen und die geforderten Stückzahlen.

Unsere Konstruktionsabteilung bringt Ihre Idee in Form. Schon vorgängig bauen wir Ihre Komponenten in unserem modernen CAD-System auf, um sicherzugehen, dass der Zusammenbau eines Kunststoffgehäuses schlussendlich keine Probleme mit sich bringt. Prototypen fertigen wir auf unseren modernen RP Anlagen im Rapid Prototyping und Selektiv Lasersintern

Folgende Verfahren eignen sich für die Herstellung von Kunststoffgehäusen:

Klein- bis Mittelgrosse Serien

Klein- bis Grosserien

Die VON ALLMEN AG bedient sich verschiedener Technologien, um schnellstmöglich Kunststoffprototypen kostengünstig und termingerecht herzustellen.

Die Herstellung von Kunststoffprototypen mittels einem Additiven Verfahren (Stereolithographie und Selektives Lasersintern) sowie CNC-Bearbeitung ermöglicht eine kostengünstige Variante von seriennahen Kunststoffteilen.

Nach Fertigung eines Kunststoffprototyps kann das Bauteil für Funktionstests eingesetzt werden.

VON ALLMEN AG bietet Ihnen sehr viele zusätzliche Infos zu unseren Dienstleistungen.

Nehmen Sie mit uns Kontakt auf, gerne beraten wir Sie individuell zu Ihrem Anliegen!

Eine optimale Beschaffenheit der Oberflächen von Rapid-Prototyping-Bauteilen oder Bauteilen aus dem Vakuumguss oder Niederdruckguss ist die Grundlage für eine makellose Lackierung. Die Aufbereitung der Oberflächen erfordert Feingefühl, sodass vorhandene Kanten und Radien dabei nicht verletzt werden. Das Ziel ist, eine Oberflächenbeschaffenheit zu erreichen, die nur schwer von den späteren Serienteilen zu unterscheiden ist. Die Oberflächen werden hausintern aufgesprüht. Vorzugsweise mit 2K-Lacken. Der Kunde bestimmt die Farbe, wir stellen unser Know-how zur Verfügung für die Lackierung.

Neben dem Aufsprühen von 2K-Lacken stehen auch Alternativen zur Verfügung wie z. B. das Aufsprühen eines Softtouchlackes, Erodierstrukturen und Hochglanz, Spezialeffekte, partielle Lackierungen und Metalliclackierung.

Nehmen Sie mit uns Kontakt auf, gerne beraten wir Sie über weitere Möglichkeiten!

Lebensmittelechte Prototypen in Kunststoffen und Silikon. Bei VON ALLMEN AG möglich. Zertifizierte Materialien im Rapid-Prototyping-Bereich sowie in der Silikonprototypen-Herstellung, helfen schon in der Prototypenphase, eine FDA-Zulassung für das jeweilige Bauteil zu beantragen.

Die Dokumentationen für die FDA-Zulassung können wir unseren Kunden zur Verfügung stellen. Die Bezeichnung Lebensmittelechtheit (FDA-Zulassung) bezeichnet in diesem Zusammenhang den verwendeten Werkstoff, der aufgrund der physischen Zusammensetzung gesundheitlich unbedenklich, geruchsneutral, sprich ohne geschmackliche Auswirkung auf Lebensmittel ist.

Doch was bringen solche neue Materialien für Verwendungsmöglichkeiten? Ein typisches Beispiel sind z. B. Schnuller. Eine in Stereolithographie gefertigte, einfache Form dient dazu, darin mit speziellen Vakuumeinrichtungen perfekte Silikonprototypen zu fertigen. Silikonprototypen mit einer Optik, die nicht von Serienteilen zu unterscheiden ist. Auch Hersteller aus der Kaffeemaschinenbranche schätzen unser erprobtes Herstellverfahren, um z. B. einen biegsamen Schlauch oder Dichtungen mit diesem Material herzustellen.

Die Herstellung von lebensmittelechten Prototypen ist innerhalb von wenigen Tagen möglich.

Haben Sie Fragen dazu? Gerne beraten wir Sie. Nehmen Sie mit uns Kontakt auf!

Rapid Prototyping (Stereolithographie wie auch Selektives Lasersintern) bietet viele sinnvolle Anwendungsmöglichkeiten in wichtigen Disziplinen der Medizin. Daten von medizinischen Scannern werden konvertiert und direkt auf unseren Rapid-Prototyping-Anlagen verwendet. Die physikalischen Modelle werden innert kurzer Zeit hergestellt. Dieses Verfahren findet Anwendung in folgenden medizinischen Richtungen:

Wie unterstützt Rapid Prototyping die Medizin?

Unser Ursprung ist der technische Modellbau. Unsere Kreativität, Erfindergeist und die Gabe, sich ein Messemodell bereits in der Vorbereitungsphase vorzustellen, garantiert Ihnen einen professionellen Messeauftritt. Die VON ALLMEN AG verfügt über die modernsten Techniken, Ihr Messemodell repräsentativ zu gestalten. Dabei unterstützen uns nebst konventionellen Verfahren die Stereolithographie sowie das Rapid Prototyping. Unsere Technologien sowie Flexibilität und Firmengrösse erlauben es, auch kurzfristig Messemodelle herzustellen. Termingerecht auf Ihren nächsten Messeauftritt.

Der Detaillierungsgrad eines Messemodells ist ein massgebender Kostenfaktor. In einem persönlichen Gespräch finden wir gemeinsam mit unserem Kunden die günstigste Lösung. Ihr CAD-Modell im Massstab 1:1 skalieren wir auf die richtige Grösse. Ihre Skizze setzen wir um in CAD. Rufen Sie uns an, wir unterstützen Sie!

Unser Modellbau unterstützt unsere Kunden täglich und setzt seine 50-jährige Erfahrung am Markt voll ein. Unser Ziel: Sie sollen vor den Mitbewerbern mit Prototypen, mit Präsentations- und Kleinserien am Markt sein. Denn die Erfahrung zeigt: Wer zuerst ist, und wer mit überzeugenden Produkten auftritt, gewinnt. Dafür setzen wir uns mit Begeisterung ein!

Ein Prototyp lässt sofort konstruktionsbedingte Schwachpunkte erkennen und erspart in der späteren Produktion Änderungskosten und Terminverschiebungen. Nutzen Sie dabei unsere Schnelligkeit im Modellbau mittels unseres zuverlässigen und kostengünstigen Prototyp-Herstellungsverfahrens.

Fast grenzenlos sind die Möglichkeiten, wenn es um die richtige Oberflächenbeschaffenheit geht. Sämtliche bei uns hergestellten Teile lassen sich individuell beschichten oder veredeln. Seien dies Teile aus Stereolithographie, Vakuum-Niederdruckguss oder Spritzguss.

Gäbe es die Post-it-Zettelchen, wenn der Amerikaner Spencer Silver nicht daran gescheitert wäre, den stärksten Superkleber aller Zeiten zu entwickeln? Nur wer den Geist auf Reisen schickt, entwickelt bestechend gute Produkte.

Lassen Sie sich inspirieren von unseren Möglichkeiten im Bereich der Oberflächenveredelung.

Unter einem Prototyp verstehen wir ein teilweise oder vollumfänglich funktionstüchtiges Versuchsmodell eines geplanten Bauteils. Ein Prototyp kann dabei verschiedene Eigenschaften aufweisen und z. B. als Designmuster oder Funktionsmuster konzipiert sein. Mit einem Prototyp überprüft man schnell und kostengünstig die Tauglichkeit eines Teils oder die Akzeptanz in der Zielkundschaft.

Nutzen Sie die vielfältigen Möglichkeiten des heutigen Prototypenbaus für Ihre Produktentwicklung und Produktion.

Sie erkennen an Ihren Teilen mögliche Schwachpunkte frühzeitig und verhindern so später teure und zeitintensive Änderungen an Werkzeugen.

Wir bei der VON ALLMEN AG setzen verschiedene und hochmoderne Technologien gewinnbringend für unsere Kunden ein. Teile, bei denen vor allem das Aussehen möglichst nahe am Endprodukt sein soll, setzen wir auf das Stereolithographie-Verfahren. Wo insbesondere die Funktion im Vordergrund steht und das Teil auch gewissen Belastungen ausgesetzt wird, verwenden wir das Selektive Lasersintern.

Bei Prototypen, die noch höhere Anforderungen erfüllen müssen, steht auch einer Herstellung mittels 3- und 5-Achs-Fräsen nichts im Wege. Unser moderner Maschinenpark erlaubt selbst das Erstellen von sehr komplexen Teilen, egal ob sie aus Metall oder einem Hochleistungskunststoff sein sollen.

Bei der VON ALLMEN AG erstellen wir für Sie hochwertige Prototypen und unterstützen Sie mit unserem 50-jährigen Know-how. Damit Sie stets eine Nasenlänge vor Ihren Mitbewerbern sind.

Wünschen Sie eine Beratung, was mit dem modernsten Stand der Technik alles möglich ist? Wir stehen gerne für ein Gespräch zur Verfügung. Kontakt.

Mit unserem Prototypenbau sind Sie schneller als Ihre Mitbewerber am Markt. Innert kürzester Zeit stellen wir Ihre Visionen und Ideen zu einem greifbaren Prototyp her. Unsere modernen Anlagen und Maschinen unterstützen Sie als Kunden, sich in Zeit und Qualität einen Vorsprung gegenüber Ihren Mitbewerbern zu ermöglichen.

Ein Prototyp zeigt zudem schon früh, wo die Konstruktionen angepasst werden müssen, um ein funktionstüchtiges Serienteil z. B. in Spritzguss herstellen zu können. Nutzen Sie unsere Erfahrung im Bereich Prototypenbau und Spritzguss. Alles aus einer Hand – von der Idee bis hin zum Serienteil in Spritzguss.

Die Firma VON ALLMEN AG stellt seit 50 Jahren Prototypen mittels der verschiedensten Verfahren her. Die Grundlage dafür sind CAD-Daten, Skizzen, technische Zeichnungen, Designstudien etc.

Unsere versierten Konstrukteure sind in der Lage, mittels modernster CAD-Software (Solid Works) Ihre Ideen und Anforderungen umzusetzen. Die CAD-Daten werden vorteilhaft auch gleich auf die Serientauglichkeit geprüft und optimiert.

Prototypen, die als Funktionsmuster dienen, werden typischerweise mittels des bewährten SLS-Verfahrens hergestellt. Prototypen, bei denen nicht nur die Funktion, sondern auch das Aussehen dem Endprodukt entsprechen soll, werden bei uns im SLA-Verfahren hergestellt.

Wird an einen Prototyp eine höhere Anforderung gestellt, als wir mittels Rapid Prototyping (SLA und SLS) bewerkstelligen können, bietet sich die Herstellung mittels 5-Achs- oder 3-Achs-Fräsen an. Dank eines der modernsten Maschinenparks bearbeiten wir von Leichtmetall bis hin zu Hochleistungskunststoffen die komplexesten Teile.

Prototyping bedeutet, den besten und kostengünstigsten Weg zu finden, Ihr Wunschteil oder auch eine Kleinserie herzustellen – unter Berücksichtigung von mechanischen, thermischen und physikalischen Anforderungen.

Für unsere Kunden aus den Bereichen Automobil, Rennsport, Maschinenbau, Luft- und Raumfahrttechnik fertigen wir schon seit über 30 Jahren Prüflehren und Messvorrichtungen.

Mithilfe von Prüflehren und Messvorrichtungen kann in der Fertigung von Serienteilen eine visuelle sowie massliche Kontrolle vorgenommen werden. Abweichungen werden im Normalfall mit einfachen Prüfmitteln wie Messschieber, Tastuhren, Stifte, Blattlehren etc. ermittelt. Dies garantiert dem Serienfertigungsprozess ein hohes Mass an Qualität.

Soll- und Ist-Abweichungen können so effizient abgelesen werden. Eine aufwendige Ausrichtung während des Fertigungsprozesses entfällt.

Unsere Prüfvorrichtungen werden inkl. Prüfprotokolle und Bedienungsanleitungen ausgeliefert. Dank modernster Messmitteltechnik sind wir in der Lage, anhand Ihrer CAD-Daten Flächenvergleiche anzustellen und somit Abweichungen zu prüfen. Kontakt

Rapid Manufacturing, kostengünstige Kleinserienherstellung in kürzester Zeit.

Nachdem das Rapid Prototyping, sprich Stereolithographie und Selektives Lasersintern, also der schnelle Prototypenbau, sich erfolgreich am Markt durchgesetzt hat, rückt nun die Erstellung von Kleinserien direkt aus CAD-Dateien in den Vordergrund – das sogenannte Rapid Manufacturing.

Die Vorteile der extrem schnellen, präzisen und kostengünstigen Herstellung von Kleinserien, aber auch von Einzelteilen sprechen für sich und verschaffen einen Vorsprung gegenüber der Konkurrenz.

Unsere Kunden aus den Bereichen Medizintechnik, Luft- und Raumfahrttechnik, Automobilindustrie, Prozess- und Anlagentechnik und Konsumgüterindustrie schätzen unser Angebot an individueller, werkzeugloser und kurzfristiger Erstellung alltagstauglicher Produkte und Werkzeuge.

Bei der Herstellung von Kleinserien mithilfe von Stereolithographie oder Selektivem Lasersintern ist es wichtig zu wissen, dass – je nach Anforderungen an die Teile – die Oberflächengüte nur mittels eines Finishs erreicht werden kann. Je nach Anwendung und Anforderungen ist es sinnvoll, sich für ein anderes Verfahren zu entscheiden. Gerne beraten wir Sie!

Rapid Manufacturing- die Nachteile im Überblick

Rapid-Prototyping-Technologien sind heute kaum mehr aus der Produktentwicklung wegzudenken. Immer kürzer werdende Produktzyklen stehen stetig wachsenden Anforderungen gegenüber. Für unsere Kunden sind wir einzigartig, denn wir sind in der Lage, nachdem die 3D-CAD-Daten existieren, innert Tagesfrist ein SLA oder SLS zu produzieren.

Unter Rapid Prototyping (RP) versteht man die schnelle Herstellung von Musterbauteilen ausgehend von Konstruktionsdaten. RP-Verfahren sind somit Fertigungsverfahren, die das Ziel haben, vorhandene CAD-Daten möglichst ohne manuelle Umwege direkt und schnell in Formteile umzusetzen. Die für diese Verfahrensgruppe relevante Datenschnittstelle ist das STL-Format.

Die unter dem Begriff Rapid Prototyping seit den achtziger Jahren des letzten Jahrhunderts bekannt gewordenen Verfahren sind in der Regel Urformverfahren, die das Werkstück schichtweise aus formlosem oder formneutralem Material unter Nutzung physikalischer und/oder chemischer Effekte aufbauen.

Stereolithographie (SLA) eignet sich grundsätzlich für Prototypen, Praxis-Funktionsmodelle und Einbaumuster sowie Kleinstserien.

Selektives Lasersintern (SLS) eignet sich grundsätzlich für Prototypen, Praxis-Funktionsmodelle und Kleinserien

Mithilfe von Selektivem Lasersintern lassen sich detailgetreue und funktionstüchtige Prototypen herstellen. Dank dem verwendeten Material (PA12), sind wir in der Lage, die Marktreife eines Produktes voranzutreiben und die Funktion schon im Vorfeld sicherzustellen. Im Gegensatz zu in Stereolithographie (SLA) hergestellten Teilen verfügen im Selektiven Lasersinterverfahren hergestellte Teile über mehr Flexibilität. Schnapper, Federpartien etc. lassen sich detailgetreu nachbilden.

Das verwendete Polyamid 12 ist zudem FDA-zertifiziert, kann somit ohne Bedenken in der Lebensmittelindustrie sowie Medizinaltechnik eingesetzt werden.

Teile, die mithilfe von Selektivem Lasersintern hergestellt werden, sind typischerweise mit einer Schichtdicke von 0,1 mm gebaut, weisen deshalb eine sehr hohe Massgenauigkeit und Detailtreue auf. Die Oberflächen sind leicht porös. Eine Oberflächenbehandlung ist aber dennoch möglich, bedingt aber einen höheren Finish-Aufwand als bei SLA-Teilen.

Kunststoffpulver (Thermoplast) wird mittels CO2-Laser Schicht für Schicht gesintert – die Energie des Lasers wird vom Pulver absorbiert, was zu einer Erwärmung und Verfestigung des Materials führt.

In jedem Fall sind CAD-Daten die Vorlage, um ein Lasersinterteil herzustellen. Entweder liefert es der Kunde an oder wir übernehmen die Konstruktion, sprich wir setzen Ihre Idee um.

In SLS gefertigte Teile haben folgende Eigenschaften und eignen sich für:

Silikonprototypen dienen unseren Kunden als Versuchsteile und werden auch für Kleinserien und Originalbauteile eingesetzt. Die Herstellung erfolgt meist über das Rapid-Prototyping-Verfahren. Angelieferte CAD-Daten werden bei uns intern dazu verwendet, eine einfache Form zu konstruieren, die dann mittels Stereolithographie in einem geeigneten Harz hergestellt wird. Die einfache Giessform kann so innert kürzester Zeit realisiert werden.

In Vakuumkammern wird das Silikon unter Schwerkraft in die einfachen Formen gegossen. Dadurch wird verhindert, dass sich im Innern Lunker bilden.

Besonderheiten

Kundennutzen

3D-Druck mit PEEK und PEKK – Hochleistungskunststoffe für extreme Anforderungen

PEEK (Polyetheretherketon) und PEKK (Polyetherketonketon) zählen zu den hochleistungsfähigen Thermoplasten, die durch ihre aussergewöhnliche mechanische Festigkeit, Wärmebeständigkeit und chemische Stabilität überzeugen.

Beide Materialien werden in Bereichen eingesetzt, in denen Zuverlässigkeit unter extremen Bedingungen gefordert ist, etwa in der Luft- und Raumfahrt, Automobilindustrie, Öl und Gasindustrie oder Medizintechnik.

Unterschiede zwischen PEEK und PEKK

Sowohl PEEK als auch PEKK gehören zur Polymerfamilie der PAEK (Polyaryletherketone). Der entscheidende Unterschied liegt in ihrer chemischen Struktur:

PEKK enthält eine zusätzliche Ketonbindung, die zu einer höheren Kristallinität führt. Dadurch ist PEKK härter, temperaturbeständiger und chemisch resistenter als PEEK.

Diese strukturellen Vorteile machen PEKK zum bevorzugten Werkstoff für hochbelastete, präzise Komponenten, die thermische und mechanische Spitzenbelastungen aushalten müssen.

Zudem sind beide Materialien biokompatibel und eignen sich daher ideal für Anwendungen in der Medizintechnik.

Mit modernsten 3D-Druckverfahren realisiert die VON ALLMEN AG komplexe Geometrien aus PEEK und PEKK präzise, reproduzierbar und anwendungsoptimiert für den industriellen Einsatz.

Die im Selektiven Lasersinterverfahren hergestellte Teile hatte in der Vergangenheit zwei Probleme. Die Oberflächen waren rau, wie auch eigneten sich die Bauteile weder für luft- noch Fluidführende Bauteile da sie nicht hydrophob waren und grosse Strömungswiederstände aufweisten.

Die Lösung dieser Herausforderung nennt sich Vapor Smoothing ®. Hierbei werden SLS Bauteile chemisch geglättet. Das bringt sehr viele Vorteile:

Das für diese Technologie verwendete Fluid ist für streng regulierte Anwendungsgebiete der Medizin- bis hin zur Lebensmittelindustrie validiert.

Dadurch ergeben sich neue Anwendungsmöglichkeiten für lasergesinterte Bauteile in Bereichen, die hohe Anforderungen an Hygiene-Standards haben, wie z.B. in der Medizintechnik oder in lebensmittelverarbeitenden Industrie.

Aber auch für Maschinenbau, Verpackungsindustrie, Aerospace und Automotive ergeben sich durch chemisches Glätten neue Einsatzgebiete für das SLS Verfahren.

Die Softtouchlackierung gibt dem Bauteil ein besonderes Aussehen und fühlt sich wie eine leichte Gummierung an. Doch wie funktioniert das?

Die Voraussetzung einer Softtouchlackierung ist die Farbgebung des Bauteils. Sprich, was soll hinter der Softtouchlackierung für eine Farbe hervorscheinen? Rapid-Prototyping-Teile werden meist in der richtigen Farbe vorab lackiert. Bei Vakuumgiessteilen oder Bauteilen aus dem Niederdruckguss besteht auch die Möglichkeit, das Giessharz vorab einzufärben.

Ist die Farbgebung garantiert, kann jetzt eine Softtouchlackierung aufgebracht werden. Dabei bringen wir spezielle Lacke in Schichtdicken im Zehntelmillimeterbereich transparent auf die Oberflächen des Modells oder des Bauteils. Das Verfahren erfordert Fingerspitzengefühl und Erfahrung. Der Prozess entspricht exakt dem des Serienverfahrens.

Mittels Stereolithographie lassen sich detailgetreue Urmodelle, Anschauungs- oder Funktionsmodelle herstellen. Die Teile sind aus speziellem Epoxydharz (ähnlich ABS) hergestellt und dies zu einem interessanten Preis.

Stereolithographie-Teile werden typischerweise mit einer Schichtdicke von 0,1 mm gebaut, weisen deshalb eine sehr hohe Massgenauigkeit und Detailtreue auf. Aufgrund der erzielbaren Oberflächenqualität können SLA-Teile als Urmodell für Folgeprozesse wie z. B. Vakuumguss, Feinguss etc. weiterverwendet werden.

Mittels der verschiedensten Oberflächenbehandlungen geben wir in Stereolithographie gefertigten Teilen ein individuelles Aussehen. Einem seriennahen Teil steht somit nichts mehr im Wege.

Mit modernster Technologie ist es uns gelungen, Teile herzustellen, welche optisch fast nicht mehr von Serienteilen zu unterscheiden sind. Mögliche Oberflächenbehandlungen sind: Metallisieren, Lackieren, Beflocken, Gummieren, Bedrucken etc.

Diese Stereolithographie-Anlage produziert hoch genaue Stereolithographie-Teile. In verschiedensten Materialien erstellt sie zuverlässige, hoch präzise und feine Bauteile her. Die Stereolithographie-Anlage arbeitet in zwei Modi: in Standard und in High Resolution. Wobei sich diese Modi in der Schichtstärke unterscheiden. Die Standardschichtdicke beträgt 0,1 mm, im High-Resolution-Modus arbeiten wir mit 0,05 mm und einem reduzierten Laserbeam.

Auf dieser Anlage verarbeiten wir diverse Materialien.

Stereolythographie (SLA) – Präzision und Oberflächenqualität auf höchstem Niveau

Mit der Stereolythographie (SLA) fertigt die VON ALLMEN AG hochpräzise Urmodelle, Anschauungs- und Funktionsmuster mit aussergewöhnlicher Detailtreue.

Die Bauteile werden aus speziell hergestelltem Photopolymer, einem Resin mit ähnlichen Eigenschaften wie Thermoplaste hergestellt. Sie eignen sich ideal für Funktionsteile oder Teile mit ästhetisch erhöhten Ansprüchen.

SLA-Teile werden typischerweise mit einer Schichtdicke von nur 0,1 mm aufgebaut. Dadurch erreichen sie eine hervorragende Massgenauigkeit, feine Konturen und eine exzellente Oberflächenqualität, die sie fast serienteilähnlich macht.

Dank moderner Anlagen und stetiger Prozessoptimierung sind wir in der Lage, SLA-Bauteile herzustellen, die optisch kaum von Spritzgussteilen zu unterscheiden sind.

Verschiedene Oberflächenveredelungen geben jedem Teil den gewünschten Look und die passende Funktionalität:

Metallisieren, Lackieren, Beflocken, Gummieren oder Bedrucken, alles ist möglich.

Damit wird die Stereolythographie zum perfekten Verfahren für Prototypen, Designstudien und seriennahe Funktionsbauteile.

Die Dateiendung *.stl stammt aus dem Begriff Stereolithographie. Die *.stl-Dateien beschreiben eine Oberfläche von 3D-Körpern mithilfe von Dreieckfacetten und wandeln CAD-Daten in eine *.stl-Datei um. Dabei ist zu beachten, dass die Auflösung vor dem Export in *.stl sehr hoch ist, denn die Qualität des in Stereolithographie hergestellten Teils hängt unmittelbar von dieser Genauigkeit ab.

Es ist unmöglich, eine generierte *.stl-Datei, sprich die Anzahl Dreiecke, nachträglich zu erhöhen. Da *.stl-Dateien wegen nicht geschlossener Flächen Fehler aufweisen könnten, sind diese nicht immer brauchbar. Die VON ALLMEN AG ist dank modernster CAD-Technik und Software in der Lage, solche Fehler zu korrigieren. Wir führen die Prüfung der Kundendaten bereits in der Offertphase durch, um so bei einem Auftrag keine Zeit zu verlieren.

Welche Datentypen wir bevorzugen, um Teile in Stereolithographie herzustellen, ist in unserem Downloadbereich ersichtlich.

Vaporsmoothing, auch bekannt als chemisches Glätten, ist ein Verfahren zur Oberflächenveredelung von additiv gefertigten Bauteilen, die mit dem Selektiven Lasersintern (SLS) hergestellt wurden. SLS ist ein gängiges Verfahren im Bereich “3D-Druck”, bei dem Pulvermaterialien mit der Basis von PA12 durch selektive Laserbestrahlung schichtweise verschmolzen werden. Die Teile, die mit SLS hergestellt werden, haben oft eine raue Oberfläche.

Das Vaporsmoothing-Verfahren zielt darauf ab, diese raue Oberfläche zu glätten und gleichzeitig die mechanischen Eigenschaften des Teils zu verbessern. Dies geschieht durch die gezielte Anwendung eines chemischen Lösungsmittels, das in Form eines Dampfes auf das Teil aufgebracht wird.

Prozessablauf:

1. Vorbereitung: Das SLS-Teil wird in eine Kammer gebracht, in der das Vaporsmoothing durchgeführt wird. Die Teile werden aufgehängt an Gittern, meist mit Klammern oder Drähten. Die Kammer und die Düsen sind so gestaltet, dass der chemische Dampf gleichmässig um das Bauteil zirkuliert.

2. Chemische Behandlung: Unser “geheimes” Lösungsmittelö, wird auf Temperatur gebracht, bis es verdampft. Dieser Dampf kommt in Kontakt mit der Oberfläche von jedem Bauteil und beginnt, die äusserste Schicht des Kunststoffs anzulösen ohne dass die Masshaltigkeit eines Bauteils tangiert wird.

3. Glättung: Während die oberste Schicht des Materials leicht aufgelöst wird, beginnt die Schwerkraft und die Oberflächenspannung, die Unebenheiten auf der Oberfläche zu glätten. Nach einer bestimmten Behandlungszeit wird der Dampf entfernt, und das Teil beginnt auszukühlen. Während dem Recovery Prozess, verflüchtigt zudem das Lösungsmittel und der Überschuss wird mit Vakuum dem Bauteil entzogen.

4. Aushärtung: Während der Abkühlung härtet das Teil aus, und die zuvor aufgelöste Oberfläche wird glatt und verfestigt sich. Das Ergebnis ist eine deutlich glattere Oberfläche, die oft auch glänzender ist als das Ausgangsprodukt. Um den so genannten “Finishing Agent” rückstandslos von den Bauteilen zu entfernen, so dass die Bauteile toxikologisch unbedenklich sind in verschiedenen Anwendungen einzusetzten, ist eine Dauer von einer Stunde erforderlich.

Vorteile von Vapor Smoothing ®

Verbesserte Ästhetik: Die Oberfläche des Bauteils wird glatter und kann einen nahezu spritzgegossenen Glanz aufweisen.

Reduzierte Porosität: Die Behandlung kann die Porosität des Teils reduzieren, was es widerstandsfähiger gegen das Eindringen von Flüssigkeiten macht. Sprich die Bauteile nach dem Vapor Smoothing ® sind zu 100% hydrophob.

Verbesserte mechanische Eigenschaften: Durch die Glättung können mechanische Eigenschaften wie Bruchfestigkeit und Elastizität verbessert werden.

Geringere Reibung: Glattere Oberflächen bieten weniger Widerstand, was in Anwendungen mit beweglichen Teilen vorteilhaft ist.

Einschränkungen bei Vapor Smoothing ®

Materialkompatibilität: Aktuell glätten wir nur Teile mit einer Basis von PA12.

Vapor Smoothing ® ist somit eine effektive Methode, um die Oberflächenqualität von SLS-Teilen zu verbessern und ihre Einsatzmöglichkeiten in verschiedenen industriellen Anwendungen zu erweitern.

Durch die gezielte Wahl des Werkstoffes und der Herstellungsverfahren bringen wir Ihre Idee in Form. Wir stehen am Puls der Zeit und beraten Sie gerne, wenn es um den richtigen Werkstoff geht. Unmögliches möglich zu machen, ist unsere tägliche Herausforderung.

Streckspannung, Zugfestigkeit, Reissdehnung, Zug-E-Modul, Kugeldruckhärte, Härte nach Shore oder Rockwell, Izod- oder Charpy-Kerbschlagzähigkeit, Durchschlagfestigkeit, Oberflächenwiderstand, Kriechstromfestigkeit, Wärmeleitfähigkeit, Längenausdehnungs-koeffizient, Schmelztemperatur oder Glasübergangstemperatur, Wärmeformbeständigkeit und Brennverhalten etc.

Dies sind nur einige der Eigenschaften, die Kunststoff umschreiben. Zudem werden Kunststoffe in drei Kategorien eingeteilt. Thermoplaste, Duroplaste und Elastomere. Alles zu kompliziert?

Rufen Sie uns an. Wir sind für Sie da, wenn es um das Finden des richtigen Materials geht. Wir entwickeln uns stetig, haben ständigen Kontakt zu unseren Lieferanten und bilden uns laufend weiter.